初代セクストレイサーの筐体は3DプリンターのPLAで作っていたのですが、量産スピードとコストの面で問題がありました。

①3Dプリンター1台につき、3日で1筐体程度しか作れない。

②フィラメント代がそこそこかかる。

③印刷失敗が多い。

④成功してもムラがある。

⑤3Dプリンターの不調、故障がまあまあの頻度で発生する。

そこで、筐体は真空成型で量産し、細かい部分を3Dプリンターで作成しようと考えました。

用意した真空成型機は「コンパクトデスクトップ真空成型機 Vaquform DT2」

成形エリア 280 mm x 200 mm 最大深さドロー 200mmと、セクストレイサーの筐体を作るにはちょうどいい大きさです。

素材となるシートは最大3mmまで対応しています。セクストレイサーに求められる強度を考えるとシート厚は2mm以上が望ましいでしょう。ただ、厚いとシートそのものが高価になります。それ以前に2mmより厚いものは入手自体が困難な印象です。

さて、色々試した結果は以下の通り。

| 型 | シート 名称 |

シート 素材 |

シート 厚 |

温度 | 結果 (型) |

結果 (成型) | |

|---|---|---|---|---|---|---|---|

| Case1 | ASA | Vaquform用樹脂フィルム | HIPS | 0.5mm | 160℃ | ○ | ○ |

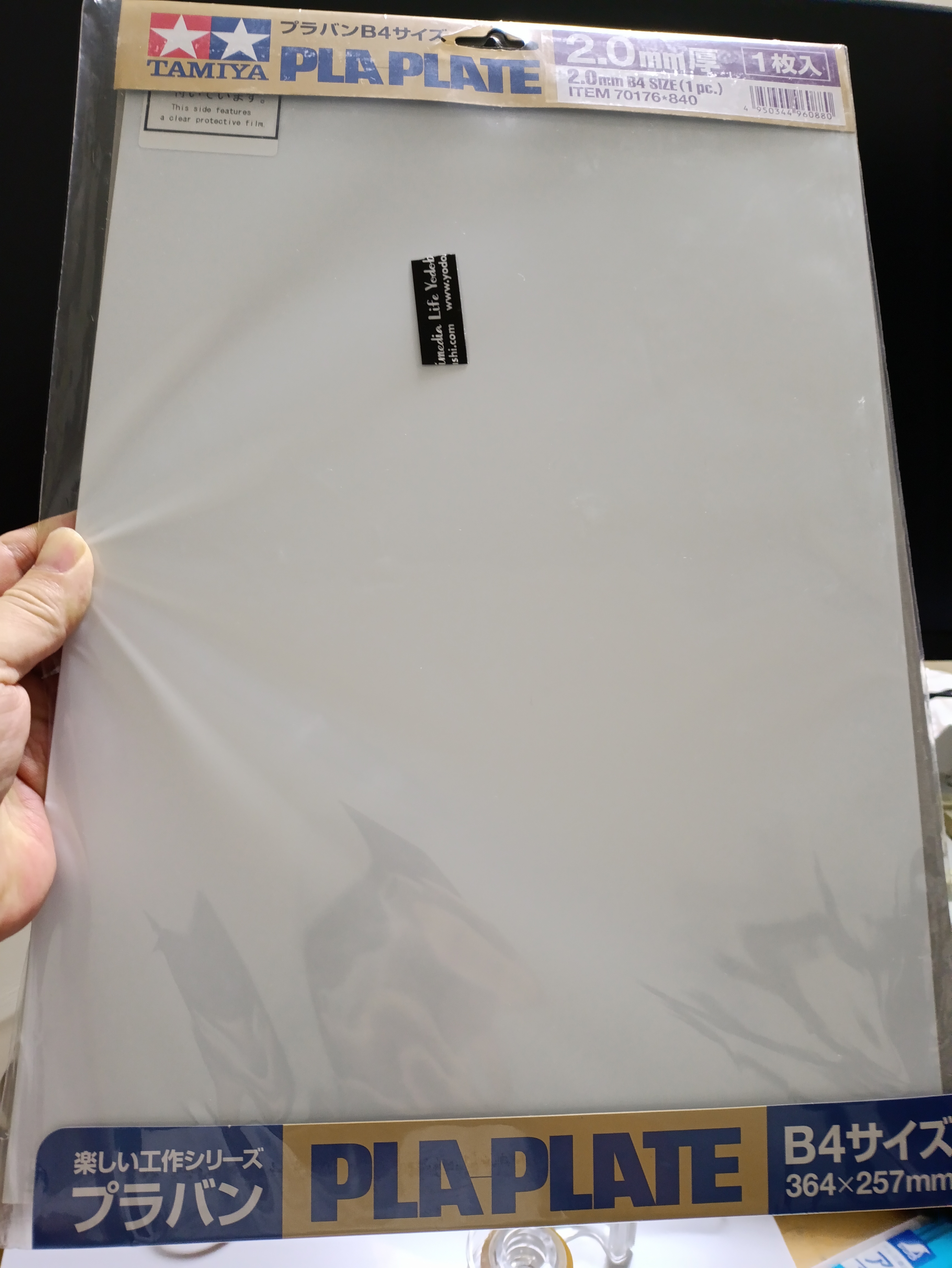

| Case2 | ASA | タミヤプラバンPLAPLATE B4サイズ | PS | 2mm | 160℃ | 溶けた | ○ |

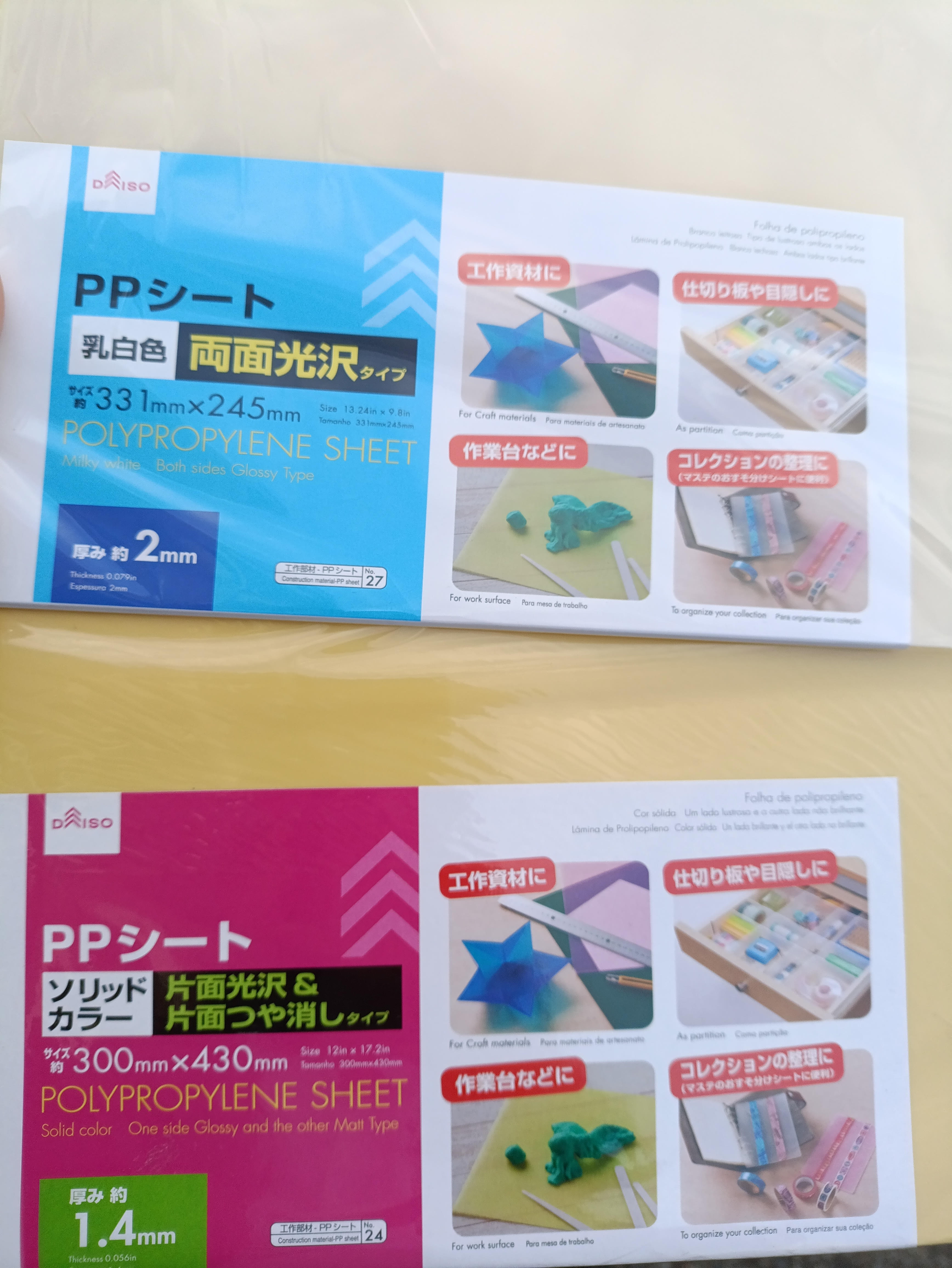

| Case3 | 耐熱PLA | ダイソーPPシートソリッドカラー | PP | 1.4mm | 165℃ | - | × |

| Case4 | 耐熱PLA | ダイソーPPシート乳白色 | PP | 2mm | 175℃ | やや溶けた | × |

| Case5 | 耐熱PLA | Vaquform用樹脂フィルム | HIPS | 0.5mmを4枚重ね | 160℃ | 溶けた | × |

Case1は当然のように成功。ただ、0.5mmだと薄すぎるのでもう少し強度が欲しいところ。

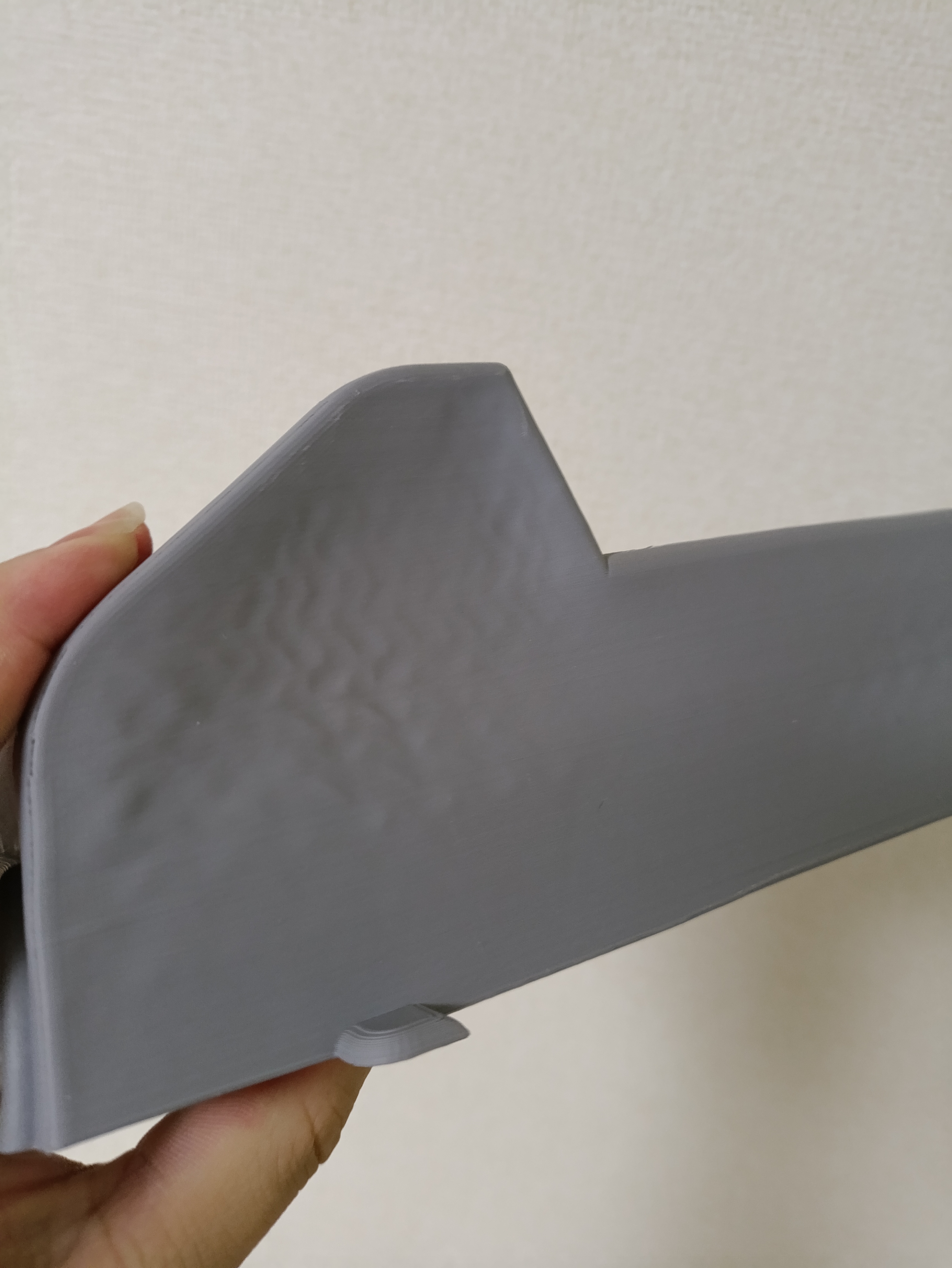

Case2も成功。但し3Dプリンターで作成したASAが溶けて形が変形・・・ASAは耐熱100℃なので当然といえば当然か・・・

そこでCase3。耐熱PLAで型を作成し、さらに素材はダイソーのPPシートを使用。

これが使えれば大幅コストカットになるので期待大・・・だったのですが大失敗。溶け方にムラがあるのかシートがうまく伸びず。型にかぶせた時点で破損。型は溶けなかったですが、そもそもかぶさっていないですからね。

もう少し温度を上げればうまくいくか?と思って試したCase4。Case3よりは伸びてくれたものの、固まるのが早いのか型に吸着せず失敗。厚みも均一にならず乳白色も半端に消えて透明になりで、多少温度設定を工夫しても駄目そうです。残念。

そこで、まあうまくいかないだろうなと思いつつもCase5。薄い素材を複数枚セットする荒わざ。しかしこれも綺麗にはいかず。シート間に空気が入ってしまう。それに加えて、おそらくヒーターに一番近いシートの温度が上がりすぎているのでしょう。煙が上がっており、耐熱PLAの型も思いっきり溶けて変形してしまいました。

今のところ一番有望なのはCase2。次は耐熱PLA+タミヤプラバンPLAPLATE B4サイズを試してみましょう。加えて、他に入手性の良い素材がないか、探してみることにします。